李耀虎

(武漢紡織大學(xué)�, 湖北 武漢 430200)

摘 要:如今復(fù)合材料的諸多優(yōu)勢已經(jīng)被慢慢發(fā)掘,而隨著復(fù)合材料的發(fā)展�,復(fù)合材料模具的選擇就成為制作高質(zhì)量復(fù)合材料的關(guān)鍵,相比于其他復(fù)合材料模具�,復(fù)合材料模具以其低的熱膨脹系數(shù),質(zhì)量輕��、熱容小等優(yōu)點慢慢開始用于制造復(fù)合材料�,雖然復(fù)合材料模具目前仍然存在一些問題,但在將來,隨著新材料的發(fā)現(xiàn)�,成本的降低等,復(fù)合材料模具將被廣泛運用于制造復(fù)合材料產(chǎn)品���。

關(guān)鍵詞:復(fù)合材料 復(fù)合材料模具 金屬模具 碳纖維復(fù)合材料 復(fù)合材料模具工藝

引言

復(fù)合材料因其良好的力學(xué)性能和本身的特點受到各個領(lǐng)域的青睞��,而隨著復(fù)合材料的發(fā)展�,越來越多的復(fù)合材料零件出現(xiàn)結(jié)構(gòu)復(fù)雜��,精密度要求高的特點���,而傳統(tǒng)的模具已經(jīng)開始無法滿足高要求的構(gòu)件��,而由于復(fù)合材料相近的熱膨脹系數(shù)���,低密度等的特點,復(fù)合材料模具開始成為構(gòu)件制作的選擇�。研究復(fù)合材料模具的研究能夠更好地了解復(fù)合材料構(gòu)件的發(fā)展。

一���、不同模具在復(fù)合材料制造中的優(yōu)缺點

鋁合金模具具有密度低��,致密性好��,良好的熱傳導(dǎo)性能�,使得鋁合金升溫快���,在構(gòu)件制造中能更好的加熱成型��,但在制作復(fù)合材料構(gòu)件時��,由于其膨脹系數(shù)與復(fù)合材料的膨脹系數(shù)差異過大���,導(dǎo)致在制造構(gòu)件時會產(chǎn)生較大內(nèi)應(yīng)力,使得復(fù)合材料產(chǎn)生變形���,不利于復(fù)合材料構(gòu)件性能的穩(wěn)定性��。機械加工合金鋼模具雖然具有良好的耐久性���,并且熱膨脹系數(shù)比鋁合金低50%,但其質(zhì)量大��、升溫性能低�、溫度分布不均勻,容易產(chǎn)生應(yīng)力��,因此難以用于制造高精度的復(fù)合材料制品。

鎳電鑄模具具有比合金鋼模具密度低��,熱傳導(dǎo)性能好���,熱升溫性能好��,并且可以制造復(fù)雜型面的優(yōu)點���,但其模具本身的制備加工周期長,零件維修困難��,其熱膨脹系數(shù)為 12.3×10- 6/℃���,遠高于復(fù)合材料的熱膨脹系數(shù)�,導(dǎo)致也不適用于制備高精度的碳纖維復(fù)合材料(熱膨脹系數(shù)為 2~4×10- 6/℃)和芳綸纖維復(fù)合材料制品[1]�。

石墨模具的導(dǎo)熱率高,升溫效果好��,雖然石墨的導(dǎo)熱速率沒有鋁合金和其他金屬模具高��,但石墨模具的熱膨脹系數(shù)與芳綸纖維復(fù)合材料�,碳纖維復(fù)合材料相匹配,因此適用于復(fù)合材料構(gòu)件的加工���,其次石墨模具的熱質(zhì)量低���,與復(fù)合材料相近���,使得石墨模具在升溫時在單位體積內(nèi)所需要的熱量和復(fù)合材料相同�,但石墨模具的強度和耐磨耗性低,脆性大�,抗沖擊性能差,容易受到損傷��,不利于制作大型或者復(fù)雜的型面���,且其真空性差���,成本高,制造周期較長��,并且在大批量加工生產(chǎn)存在困難���。

二��、復(fù)合材料模具的優(yōu)點

(一)熱膨脹系數(shù)匹配良好

由于復(fù)合材料的熱膨脹系數(shù)小���,因此在使用金屬模具的時候�,由于金屬的熱膨脹系數(shù)太大而復(fù)合材料的熱膨脹系數(shù)較小�,在加熱固化時可能會產(chǎn)生內(nèi)應(yīng)力,而復(fù)合材料模具由于也是用復(fù)合材料制成�,使得復(fù)合材料模具與復(fù)合材料構(gòu)件的熱膨脹系數(shù)相差不大,能夠在固化的時候更加適應(yīng)��,減小殘余應(yīng)力的產(chǎn)生���。因為在加熱固化的時候�,隨著溫度的升高���,模具會受熱產(chǎn)生膨脹��,進而尺寸會發(fā)生變化���,導(dǎo)致尺寸變大。因此制造尺寸也會隨著發(fā)生變化�。當固化完成后,隨著溫度的降低��,模具和固化好的制件會發(fā)生收縮�,若成型模具材料和制件材料的熱膨脹系數(shù)差距過大��,使制品和模具之間產(chǎn)生內(nèi)應(yīng)力���,則必然會使兩者見尺寸產(chǎn)生偏差,而當模具是由復(fù)合材料制成時��,由于復(fù)合材料模具和制品的熱膨脹系數(shù)相匹配���,使復(fù)合材料模具在熱膨脹和降溫收縮的過程中的尺寸變化對制品影響較小���,對于制造構(gòu)件�,熱膨脹系數(shù)不僅會對構(gòu)件的尺寸帶來影響,還會使構(gòu)件產(chǎn)生變形��,脫模的問題���。

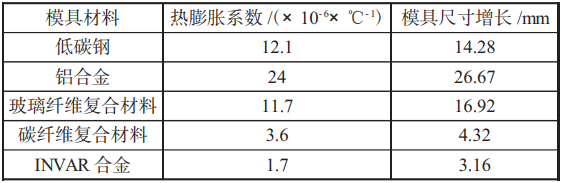

從構(gòu)件在加熱固化使模具和其構(gòu)件膨脹中可以知道��,當模具和構(gòu)件固化時熱膨脹系數(shù)相差過大時��,由于內(nèi)應(yīng)力的存在�,將會對構(gòu)件的精密度��,構(gòu)件的尺寸產(chǎn)生影響,使得所制得的構(gòu)件與設(shè)定的構(gòu)件產(chǎn)生偏差�,構(gòu)件報廢。下頁表 1 為長度為 7 m 的復(fù)合材料構(gòu)件在 200 ℃成型時���,幾種常見復(fù)合材料模具的熱膨脹系數(shù)和受熱時模具的增長長度��,由表中可得��,當熱膨脹系數(shù)越大��,其模具在加熱時尺寸變化就越大��,對構(gòu)件的影響也越大�,并且與低碳鋼和鋁合金相比��,碳纖維復(fù)合材料的熱膨脹系數(shù)更低�,因此在制作復(fù)合材料構(gòu)件時模具對構(gòu)件的影響更小。在制作復(fù)合材料構(gòu)件時應(yīng)選擇熱膨脹系數(shù)相匹配的材料�。據(jù)報道,長達18m的 Delta-Ⅲ型運載火箭整流罩成型時�,就是用了復(fù)合材料模具才保證了其要求非常高的外形準確性和尺寸精度。

表 1 常用模具材料的熱膨脹系數(shù)及其模具尺寸的增長數(shù)據(jù)

表 1 是各種材料成型模具的熱膨脹系數(shù)�,從表中可知,鋁合金的熱膨脹系數(shù)最大�。而 invar 合金的熱膨脹系數(shù)很小���,用他做成型模具可以很好地與復(fù)合材料構(gòu)件的熱膨脹系數(shù)相匹配,得到較好的尺寸精度��,這是最具有競爭力的一種材料成型模具���,但invar合金的缺點是加工較難���,且價格昂貴。

(二)熱容小

復(fù)合材料模具的比熱容大��,因此在單位質(zhì)量下���,升高一度所需的熱量就越大,但由于復(fù)合材料的密度遠小于金屬材料���,導(dǎo)致在生產(chǎn)過程中���,復(fù)合材料模具的質(zhì)量遠小于金屬材料模具,使得模具的熱容比金屬材料更小���,在實際生產(chǎn)過程中��,由于復(fù)合材料熱容更小���,導(dǎo)致復(fù)合材料模具所需的熱量就更少��,能更加快速升溫讓構(gòu)件固化���,在更短的時間內(nèi)完成生產(chǎn)加工,降低了工時���,節(jié)約了能源�,節(jié)約了構(gòu)件生產(chǎn)成本���。

(三)密度小

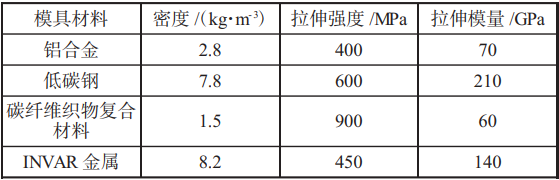

因為復(fù)合材料的密度小��,復(fù)合材料密度僅為鋼材的1/4左右���,見表2。因此���,用復(fù)合材料制造生產(chǎn)的模 具質(zhì)量都比較輕�,因此在使用的過程中便于運輸。且 由于碳纖維復(fù)合材料具有高強度��,高模量�,低密度等 特點,所以用它制作的模具成型面厚度一般在6~9 mm之間��,非常薄��,即使是大型復(fù)雜的模具也非常輕��,方便搬運和使用[2]�。

表 2 幾種常見模具材料的密度及拉伸強度

(四)尺寸熱穩(wěn)定性好

當模具型面非常復(fù)雜且尺寸較大時,若用金屬模具生產(chǎn)大型型面時�,由于金屬模具質(zhì)量大,使用過于笨重���,鋁液充型時間過長��,導(dǎo)致生產(chǎn)的構(gòu)件表面內(nèi)部有氣孔或者疏松等缺陷��,降低了構(gòu)件的力學(xué)性能,也影響了復(fù)合材料構(gòu)件的氣密性�。若采用復(fù)合材料模具生產(chǎn),由于合材料模具是由母模翻制而成���,并且母模的生產(chǎn)加工難度遠小于金屬材料�,此外還可以在復(fù)合材料模具表面噴鍍金屬,降低了復(fù)合材料構(gòu)件表面的粗糙度�。

三、復(fù)合材料模具存在的問題

(一)工藝復(fù)雜

相比于金屬材料模具���,復(fù)合材料模具在制造中需要母模���,而在母模具的制造過程中,模具的選材受到制造成本和時間�,幾何形狀、質(zhì)量���、升溫速度和模具精度等影響��,此外模具制造還需要較高的固化溫度和壓力�,因此要求母模具在這樣的高溫高壓下保持穩(wěn)定�,因此對復(fù)合材料的選擇提供了一定的困難。而復(fù)合材料在溫度越低時���,其內(nèi)應(yīng)力越小��。為了減少復(fù)合材料模具的內(nèi)應(yīng)力���,科學(xué)工作者研究出了多種低溫固化方法�。

(二)表面硬度較低

相比于金屬材料模具�,復(fù)合材料模具的表面硬度較低,當受到碰撞時容易造成機械損傷��,膠衣或鍍層的脫落���,從而降低復(fù)合材料模具的精度�,在制作復(fù)合材料構(gòu)件時會影響復(fù)合材料構(gòu)件的精密度���。另外在起吊���,運輸過程中受到撞擊容易產(chǎn)生分層,掉渣��,變形等問題�,導(dǎo)致復(fù)合材料模具損壞,影響其正常使用�。

(三)使用壽命短

相比于其他金屬材料模具來說復(fù)合材料模具使用壽命相對較短,復(fù)合材料模具的使用壽命一半只有十幾次���,而金屬材料模具的使用壽命一般有上千次,進而導(dǎo)致需要大量制造復(fù)合材料模具,導(dǎo)致復(fù)合材料模具成本變相增加�,而復(fù)合材料模具由于制造工藝比較復(fù)雜,其復(fù)合材料模具產(chǎn)品質(zhì)量不等�,可能導(dǎo)致構(gòu)件精度存在些許差異。雖然��,目前在國外存在使用壽命較高��,質(zhì)量良好的復(fù)合材料模具���,但目前還沒有出現(xiàn)使用近千次還未出現(xiàn)問題的例子[3]���。

(四)成本較高

雖然復(fù)合材料模具較金屬模具有較多優(yōu)點,但由于復(fù)合材料模具較為繁瑣的制作流程和復(fù)雜的工藝��,其制造成本還是比普通金屬模具要高不少��。

四�、復(fù)合材料模具的發(fā)展方向

(一)新技術(shù)和新材料的研發(fā)

新技術(shù)的開發(fā)能夠在保證質(zhì)量的同時降低復(fù)合材料構(gòu)件的生產(chǎn)周期,從而減少復(fù)合材料的生產(chǎn)成本�,提高復(fù)合材料生產(chǎn)效率。而復(fù)合材料生產(chǎn)與新技術(shù)的結(jié)合可以在生產(chǎn)復(fù)雜型面時更加便利��,也能完成多種材質(zhì)���,多種形狀�,多種功能的模具制作和生產(chǎn)。此外新材料的研發(fā)可以降低成本�,提高模具質(zhì)量。在這方面英國先進復(fù)合材料公司(ACG)開發(fā)的一種商品名為 zpreg 的預(yù)浸料�,是一種通過條形浸漬工藝制成的新型織物預(yù)浸料。這種預(yù)浸料不但保留織物原有的良好鋪貼性能���,而且提高鋪貼過程的排氣效果��。

(二)使用壽命的延長

由于復(fù)合材料模具本身的使用壽命不高��,因此我們希望能夠提高復(fù)合材料模具的使用壽命�,而在復(fù)合材料的使用中�,當孔隙過多,復(fù)合材料的強度就會下降�,因此提高使用壽命的方法主要就是提高模具的硬度和強度來提高復(fù)合材料的抗損傷能力,并且減少孔隙對復(fù)合材料的影響���,常見的方法就是涂覆膠衣或者金屬膜��。復(fù)合材料的孔隙主要包括泛樹脂空隙���,夾層孔隙�,未浸潤孔隙和小分子氣化孔隙等�,其中在固化工程中樹脂中小分子氣化中帶入的空氣是復(fù)合材料構(gòu)件孔隙形成的主要因素��。因此在實際操作中往往嵌入氣密性良好的彈性薄膜來解決空氣進入產(chǎn)生孔隙的問題�。

(三)成本的降低

復(fù)合材料模具都是由母模所制成,一個母?�?梢灾圃煸S多的模具�,當固定成本一定時,生產(chǎn)的模具越多�,復(fù)合材料模具本身的成本也就越低,其次在選擇模具時應(yīng)選擇最適合生產(chǎn)復(fù)合材料的��,要對復(fù)合材料的性能及其使用壽命進行一個了解���,選擇合適的模具也可以降低制造成本�,還能降低生產(chǎn)周期��,避免復(fù)合材料生產(chǎn)的浪費��。

(四)復(fù)合材料模具結(jié)構(gòu)的改進

在復(fù)合材料的生產(chǎn)中�,由于成型模具和構(gòu)件之間在壓力罐的作用下始終緊緊合在一起,因此成型模具表面的溫度變化對構(gòu)件的影響很大�,如果復(fù)合材料上存在溫度梯度�,就會產(chǎn)生溫度的不均勻���,導(dǎo)致其構(gòu)件固化不一致�,形成殘余應(yīng)力���,嚴重則可能導(dǎo)致材料的報廢�。目前將改進復(fù)合材料的結(jié)構(gòu)來減小復(fù)合材料上溫度梯度的產(chǎn)生�,根據(jù)花蕾蕾等人的實驗,其采用階梯形非等厚型板通過在高溫區(qū)域?qū)宓暮穸冗M行階梯形降低�,而不采用突變,可以較大限度地減小溫度的突變���,改善均勻性���,降低表面溫差,降低溫度梯度對復(fù)合材料構(gòu)件所產(chǎn)生的影響���,使溫度均勻性達到最佳狀態(tài)��,避免溫差過大使得構(gòu)件力學(xué)性能降低���。

五�、結(jié)語

先進復(fù)合材料屬于新型材料���,與普通材料相比�,它擁有高強度��、抗疲勞性高���、較好的抗腐蝕性,因此在20復(fù)合材料的推動下��,復(fù)合材料模具已經(jīng)逐漸形成產(chǎn)業(yè)�,目前碳纖維預(yù)浸料復(fù)合材料模具已經(jīng)用于制造雷達罩,B757 發(fā)動機殼體��,A320 垂尾��,B747 排放滑動接頭等材料���。隨著航空航天的發(fā)展���,復(fù)合材料模具會取代金屬模具并被廣泛用于各種領(lǐng)域,而復(fù)合材料模具的發(fā)展將提高復(fù)合材料產(chǎn)品的質(zhì)量和精度���。在未來的發(fā)展中���,復(fù)合材料模具能得到更好的���、精度更高的復(fù)合材料模具,縮短材料生產(chǎn)周期�,為國家建設(shè)起到意想不到的收獲。

參考文獻

[1] 烏云其其格�,郭揚.高性能復(fù)合材料成型用模具材料[J].玻璃鋼/復(fù)合材料,1997(1):19-21.

[2] 匡載平��,梁憲珠�,張西偉,等.復(fù)合材料模具技術(shù)[J].航空制造技術(shù)��,2016���,59(17):86- 89.

[3] 章令暉�,李甲申���,韓宇�,等.復(fù)合材料成型模具研究進展[J].航天制造技術(shù),2013(1):13- 17.