智能手機等電子設(shè)備掀起了一場人類溝通模式的革命�����。未來的電子設(shè)備在改善用戶體驗和功能的同時����,將更趨向于實現(xiàn)人與世界的無縫銜接。對于智能手機�����、平板電腦�����、無人機����、機器人及安保系統(tǒng)等電子設(shè)備而言,傳感器無疑是滿足日益顯著的溝通需求的關(guān)鍵因素����。

目前廣泛使用的傳感器主要為光學(xué)傳感器,更確切地說是接近傳感器���。接近傳感器能夠在無需物理接觸的情況下���,通過發(fā)射電磁場或電磁輻射束(例如紅外線)并且尋找場或返回信號的變化來檢測周圍是否有物體存在。近期���,部分傳感器公司發(fā)明了名為“飛行時間”(Time of Flight)的接近傳感器���,可通過測量從發(fā)射器到接收器所花費的時間來精準計算距離,而這一切在幾納秒內(nèi)即可完成�����。

高溫耐受性

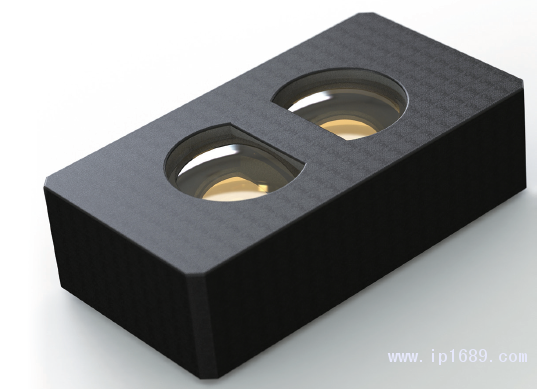

由于接近傳感器非常小���,且需要在邏輯微控制器上使用�����,因此需要印刷電路板級的焊接技術(shù)�����。這也意味著所有傳感器組件都需要耐受極高的焊接溫度����,在使用無鉛焊膏的情況下,最高溫度可達260℃���。一般而言����,用于校準發(fā)射器和接收器光線的透鏡等部件由熱固性聚合物或玻璃制成����,因為幾乎沒有塑料能耐受如此之高的焊接溫度。為了滿足耐高溫需求����,化工行業(yè)的全球領(lǐng)導(dǎo)者SABIC日前推出了EXTEMTM樹脂。該樹脂的玻璃轉(zhuǎn)移溫度為267℃/513?F����,可承受無鉛回流焊接工藝溫度,從而以低廉的成本實現(xiàn)微米級傳感器透鏡組件的高效組裝����。

EXTEM TPI聚酰亞胺樹脂具有低霧度�����、紅外透明性及高折射率等優(yōu)勢,吸濕性較低���,且適用于自由形狀光學(xué)元件的精密注塑成型����,因而成為制造光學(xué)傳感器透鏡的理想材料����。

實現(xiàn)高成本效益的大規(guī)模生產(chǎn)

使用熱固性聚合物和光學(xué)玻璃的一個主要缺點是量產(chǎn)成本較高,因其需要耗時的固化流程����,且對于玻璃而言,更是需要研磨和拋光等工序����。熱塑性聚合物具有極高的成本效益,因為它可以通過注塑成型制成極薄的精密光學(xué)透鏡�����,每周產(chǎn)量可達百萬級。

瑞士模塑公司SOPROD SA日前已將EXTEM樹脂用于試生產(chǎn)中���,這也是該公司首次使用熱塑性樹脂進行微成型����。憑借這一創(chuàng)新材料的卓越性能����,該項目取得了巨大成功。EXTEM樹脂的高流動性和低收縮率使其非常適合批量生產(chǎn)小型精密零件����,這也賦予了SOPROD公司強大的競爭優(yōu)勢。

SABIC在為光電子行業(yè)提供熱塑性聚合物方面擁有數(shù)十年的豐富經(jīng)驗����,主要產(chǎn)品包括ULTEM™樹脂和LEXANTM共聚物樹脂。這些產(chǎn)品廣泛用于生產(chǎn)可插拔收發(fā)器中的光纖元件���,能夠在不降低信號質(zhì)量的情況下實現(xiàn)紅外線光傳輸?shù)膲K構(gòu)建���。EXTEMTM聚酰亞胺樹脂擁有眾多與ULTEM系列相同的特性�����,且具有更高的玻璃轉(zhuǎn)移溫度���。在機械性能方面,它具有比其它熱塑性樹脂更卓越的尺寸穩(wěn)定性和更優(yōu)異的拉伸強度和高模量����。與市場上大部分聚酰亞胺不同的是�����,PEI是熱塑性塑料���,一旦被加熱到高于其玻璃轉(zhuǎn)移溫度時就可注塑成型���,并且由于其無定形特性,在整個注塑過程中都能保持透明性�����。它還可用于模塑特殊形狀的鏡片����,無論是球形和非球形����,還是光學(xué)設(shè)計師設(shè)計的自由形狀光學(xué)器件均能勝任�����,而基于環(huán)氧樹脂的解決方案往往有幾何形狀方面的局限����。

3D感應(yīng)技術(shù)的發(fā)展方向

作為傳感器市場的發(fā)展趨勢之一,衍射光學(xué)元件(DOE)通過3D面部識別和虛擬現(xiàn)實可廣泛用于消費電子領(lǐng)域����。DOE利用元件表面的復(fù)雜微結(jié)構(gòu)來實現(xiàn)其光學(xué)功能。微結(jié)構(gòu)化設(shè)計的表面高低起伏����,一般具有兩個或更多個平面。 目前�����,表面結(jié)構(gòu)一般在熔融石英中蝕刻����。然而�����,通過使用SABIC的樹脂����,客戶能在熱塑性材料上對表面結(jié)構(gòu)進行微模塑����,同時依然耐受元件組裝時的高熱回流焊接工藝。 這也令大規(guī)模生產(chǎn)消費電子產(chǎn)品所用的衍射光學(xué)元件成為了可能���。

SABIC與SOPROD SA的合作證明了EXTEM樹脂微量射出成型在紅外光學(xué)鏡片應(yīng)用中的優(yōu)勢和可行性。 通過這種新方法���,電子行業(yè)的客戶可以快速生產(chǎn)下一代設(shè)備所需的組件�����。(文章來源于網(wǎng)絡(luò))