丁永峰���,龍嬋娟

(重慶文理學(xué)院機(jī)電工程學(xué)院,重慶 402160)

摘要:以某暢銷手機(jī)后蓋為例���,采用正交試驗(yàn)方法����,應(yīng)用 MoldFlow 軟件模擬了注射時(shí)間���、熔 體溫度���、模具溫度、保壓壓力等對(duì) PC+ABS工程塑料合金制件最大翹曲變形量的影響����,得到最佳的注塑工藝參數(shù);采用模擬得到的最佳工藝參數(shù)進(jìn)行試制生產(chǎn)���,以驗(yàn)證模擬結(jié)果的可靠性。結(jié)果表明:注塑工藝參數(shù)對(duì)手機(jī)后蓋薄壁制件翹曲變形影響的主次順序?yàn)樽⑸鋾r(shí)間����、熔體溫度����、模具溫度���、保壓壓力���;模擬得到制件的最佳注塑工藝參數(shù)為注射時(shí)間0.40s,熔體溫度280℃���,模具溫度72℃���,保壓壓力60MPa,此時(shí)制件的最大翹曲變形量最小����,為0.5090mm,翹曲變形主要出現(xiàn)在手機(jī)后蓋四角處���,耳機(jī)插孔旁的翹曲變形量最大���;在優(yōu)化工藝參數(shù)下試制產(chǎn)品的最大翹曲變形量為0.530mm���,翹曲變形位置與有限元模擬結(jié)果一致,這驗(yàn)證了模擬結(jié)果的可靠性����。

關(guān)鍵詞:翹曲變形;薄壁制件����;注塑成型;正交試驗(yàn)���;有限元模擬

0 引 言

隨著5G 時(shí)代 的 到 來 以 及“智 慧 城 市”的 推 廣���,智能手機(jī)、超級(jí)本���、智能家電等電子設(shè)備的設(shè)計(jì)更加 趨向于高質(zhì)���、輕薄、美觀����,產(chǎn)品的結(jié)構(gòu)更趨于復(fù)雜����,這對(duì)塑料制件的研發(fā)與應(yīng)用提出了更為嚴(yán)格的要求����,包括更高的零件材料性能要求����,更苛刻的產(chǎn)品的尺寸精度要求。 塑料制件����,特別是薄壁制件在生產(chǎn)過程中會(huì)出 現(xiàn)較大的翹曲變形、收縮等缺陷[1]���,這不僅會(huì)影響產(chǎn)品的外觀���,還會(huì)延長產(chǎn)品的開發(fā)周期。目前���,國內(nèi)外研究者對(duì)薄壁制件的工藝優(yōu)化進(jìn)行了大量的研究工作���。蔡厚道等[2]利用有限元分析方法對(duì)液晶顯示器(LCD)外殼進(jìn)行了優(yōu)化設(shè)計(jì)����,提高了薄壁產(chǎn)品的成型質(zhì)量����。肖國華等[3]利用 MoldFlow 有限元軟件對(duì)iPad平板電腦面殼的澆注系統(tǒng)、成型工藝等進(jìn)行了分析及優(yōu)化���。孟兵等[4]以前風(fēng)窗導(dǎo)流板為例���,分析了角落效應(yīng)對(duì)塑料制件翹曲變形的影響,并對(duì)零件的壁厚進(jìn)行了優(yōu)化���。趙龍志等[5]利用 MoldFlow 軟件對(duì)汽車卡扣座注塑塑成型過程中的材料種類���、熔體 溫度、模具溫度等參數(shù)進(jìn)行了分析及優(yōu)化���。江舜成等[6]利用 MoldFlow MPI軟件建立了澆口寬度����、制品壁厚、注射速度���、制品直徑等參數(shù)的函數(shù)關(guān)系式���,通過分析各參數(shù)對(duì)能耗的影響規(guī)律,擬合出關(guān)于能耗的函數(shù)關(guān)系式���。王樹勛[7]對(duì)薄板零件在注射成型過程中出現(xiàn)翹曲的原因進(jìn)行了分析,并改進(jìn)了模具的結(jié)構(gòu)���。KITAYAMA 等[8]采 用 多 指 標(biāo) 模 型 對(duì) 一 方 盒 零 件 的 成 型 過 程 進(jìn) 行 了 分 析 與 優(yōu) 化���。KOVACS等[9]重點(diǎn)研究了在注射成型過 程 中 塑 料制件拐 角 處 的 冷 卻 效 應(yīng)。AZAMAN 等[10]對(duì) 以 木屑為填充物的薄壁零件在注射成型過程中的收縮與翹曲變形進(jìn)行了研究����。SINGH 等[11]通過多響 應(yīng) 優(yōu)化法降低了塑料零 件 在 成 型 過 程 中 的 耗 時(shí) 與 翹 曲 變形程 度。OKTEM 等

[12]應(yīng)用田口設(shè)計(jì)方法���,以信噪比為手段���,研究了在薄壁零件成型過程中各工藝參數(shù)對(duì)翹曲變形的影響規(guī)律���。上 述工作主要從不同方面研究了 工 藝 參 數(shù) 對(duì) 薄 壁 制 件 翹 曲變形或收縮等缺陷的影響規(guī)律,但 綜 合 采 用 試 驗(yàn) 設(shè) 計(jì)與有限元模擬方法 研 究 薄壁制件翹曲變形的報(bào)道較少���。為此���,作者以 某 暢 銷 手 機(jī) 后 蓋 為 例,采 用 正 交試 驗(yàn) 方 法����,應(yīng) 用 MoldFlow 軟 件 模 擬 了 注 射 時(shí) 間、熔體溫 度����、模 具 溫 度、保 壓 壓 力 等 對(duì) 制 件 最 大翹曲變形量的影 響����,得 到 最 佳 的 注 塑 工 藝 參 數(shù);采用模擬得到的最佳工藝參數(shù)對(duì)品進(jìn) 行 試 制 生產(chǎn)���,以驗(yàn)證模擬結(jié)果的可靠性����。

試驗(yàn)設(shè)計(jì)方法

1.1 產(chǎn)品結(jié)構(gòu)及成型工藝

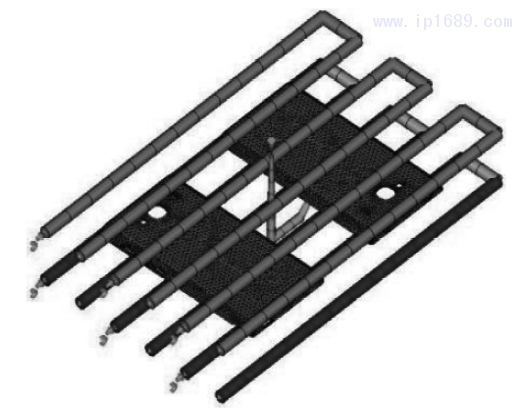

某手機(jī)后蓋產(chǎn)品模型如圖1所示,產(chǎn)品外形尺寸為131MM×67MM×7.1MM���,體積為10.22cm����,最大投影面積為87.77CM2����,平均壁厚 為1MM,最 小壁厚僅為0.4MM����,屬于典的塑料薄壁���。該制件的尺寸公差為 MT3級(jí)����,脫模斜度為30′~1°����,外表面應(yīng)光滑,不允許有斑及熔接痕���,內(nèi)表面無成型缺陷����。塑料熔體充填流程較長,充填較困難���,擬采用注塑成型工藝����。將澆口位置設(shè)置在制件內(nèi)表面����,分模面為 制件最大投影處;脫模方式采用推板推出機(jī)構(gòu)����,以確保產(chǎn)品平穩(wěn)可靠推出。

1.2 材料屬性

為滿足薄壁及復(fù)雜制件成型的要求����,材料選用 DaiCElPolyMEr公司生產(chǎn)的工程塑料金 (PC+ ABS)。PC+ABS是 一 種 無 定 形 塑 料���,兼 具 優(yōu) 良 的尺 寸 穩(wěn) 定 性 及 良 好 的 流 動(dòng) 性���,其 比 熱 容 為1720J·Kg-1·K-1����,熔體密度為0.98g·CM-3����,固 體 密度為1.12g·CM-3,收縮率為0.5%~0.7%���,熔點(diǎn) 為175~185 ℃����。

研究表明����,材料的 PVT(壓力-體積-溫度)關(guān)系是影響注塑產(chǎn)品體積收縮程度的主要因素[13]����,而因體積收縮產(chǎn)生的內(nèi)應(yīng)力會(huì)使產(chǎn)品產(chǎn)生翹曲、收縮等 缺陷[14-15]����。材料的PvT 特性對(duì)于計(jì)算較寬溫度和 壓力范圍內(nèi)聚合物的體積性質(zhì)有著重要的意義���。由文獻(xiàn)[16]可知,PC+ABS聚合物熔體的體積與溫度為正相關(guān)性����,與壓力為負(fù)相關(guān)性。由文獻(xiàn)[5]可知���,PC+ABS為典型的假塑性流體���,隨著溫度及剪切速率的增大,熔體的黏度降低���。

1.3 有限元模型參數(shù)設(shè)計(jì)

1.3.1 模型網(wǎng)格劃分

運(yùn)用有限元分析工具可以較好地模擬整個(gè)制件 的成型過程[17]����。將計(jì) 算 機(jī) 輔 助 設(shè) 計(jì)(CAD)模 型 導(dǎo)入 MoldFlow 軟件中����,并對(duì)模型進(jìn)行網(wǎng)格劃分及優(yōu)化[18],網(wǎng)格類型為 Fusion網(wǎng)格����,數(shù)量為8670個(gè)����,節(jié) 點(diǎn)數(shù)為 4321����,最 大 縱 橫 比 為 9.7,平 均 縱 橫 比 為 1.90����,網(wǎng)格匹配率為92.8%。

1.3.2 成型窗口分析

根據(jù)運(yùn)算得到最佳澆口位置����,建立澆注系統(tǒng)及冷卻 系 統(tǒng)。 采 用 潛 伏 式 點(diǎn) 澆 口����,冷 卻 水 管 直 徑8MM,單 面 冷 卻 管 道 6 條���,管道中心之間距離30MM,管道之間使用軟管進(jìn)行連接����,冷卻水溫度為25 ℃����,所得薄壁制件有限元模型如圖2所示���。根據(jù)有限元模型進(jìn)行成型窗口分析����,以確定最佳初步工藝參數(shù)���,并用作后續(xù)步驟的初步輸入?yún)?shù)���。經(jīng)成型窗口 分 析 得 到 最 佳 成 型 工 藝 參 數(shù) 為:注 射 壓 力180MPa,模具溫 度72.22 ℃���,熔 體 溫 度290 ℃����,注射時(shí)間0.34s���。

1.3.3 正交設(shè)計(jì)

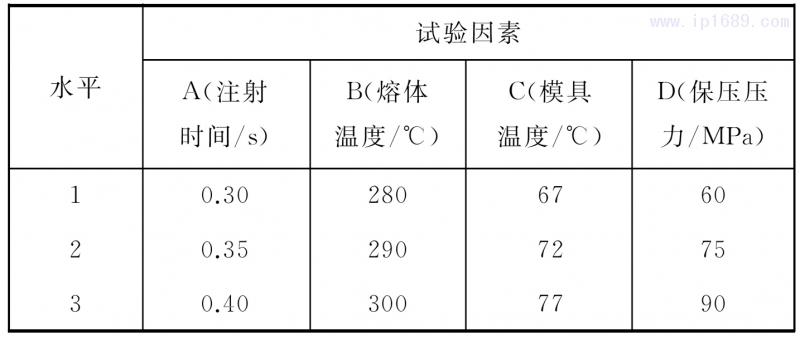

采用正交設(shè)計(jì)來分析不同成型工藝參數(shù)下塑料制件因收縮 不 均[19]而 產(chǎn) 生 的 最 大 翹 曲 變 形 量����。結(jié)合上 述 的 分 析 結(jié) 果,并 查 閱 相 關(guān) 文 獻(xiàn)[20-22]����,綜 合 確定注射時(shí)間、熔體溫度����、模具溫度及保壓壓力為試驗(yàn) 因素。其中:注射時(shí)間應(yīng)保證制件充填完全���;熔體溫 度應(yīng)確保材料處于熔融狀態(tài)且不會(huì)發(fā)生降解���,同時(shí)在一定的成型工藝下不會(huì)發(fā)生短射;模具溫度不應(yīng)使材料熔融黏度增大���;保壓壓力應(yīng)使制件具有較好的尺寸穩(wěn)定性及力學(xué)性能����,同時(shí)不應(yīng)使殘余應(yīng)力過大而造成脫模困難���。由此設(shè)計(jì)出了如表1所示的4因素3水平的 L9(34)正交表。

2模擬結(jié)果及分析

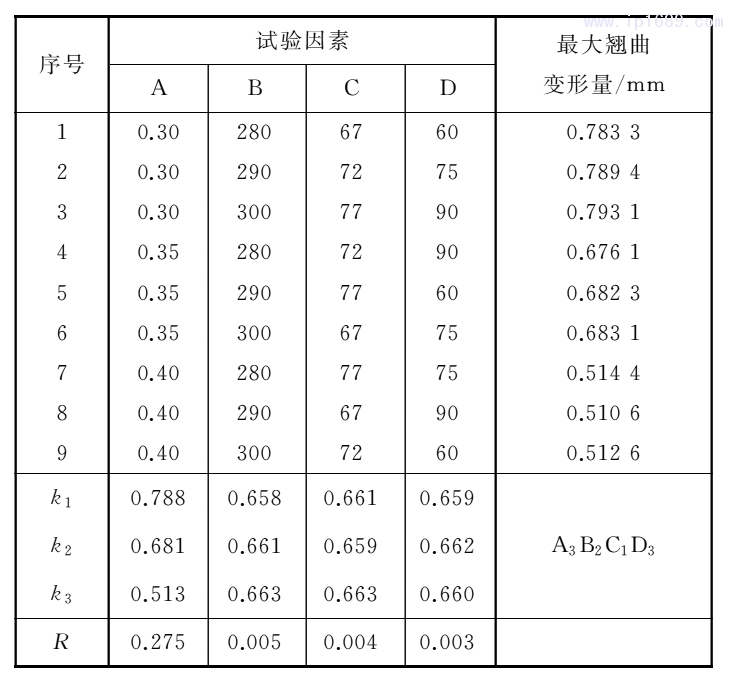

根據(jù)表1的因素水平,采用 MoldFlow 軟件進(jìn)行正交矩陣模擬���,得到制件在不同工藝參數(shù)組合下的最大翹曲變形量���,結(jié)果如表2所示。將所得結(jié)果進(jìn)行分析計(jì)算���,得出各因素在每個(gè)水平下的最大翹曲變形量均值K���,并計(jì)算相應(yīng)因素的極差 R。由表2可知:對(duì) 薄壁制件翹曲變形影響的主次順序?yàn)?A���,B����,C����,D,即注射時(shí)間����、熔體溫度���、模具溫度、保壓壓力����,最佳工藝分散組合為 A3B2C1D3;隨著注射時(shí)間的延長和熔體溫度的降低���,最大翹曲變形量降低����;隨著模具溫度的增大����,最大翹曲變形量先降低后增大;隨著保壓壓力的增大����,最大翹曲變形量先增大后降低。

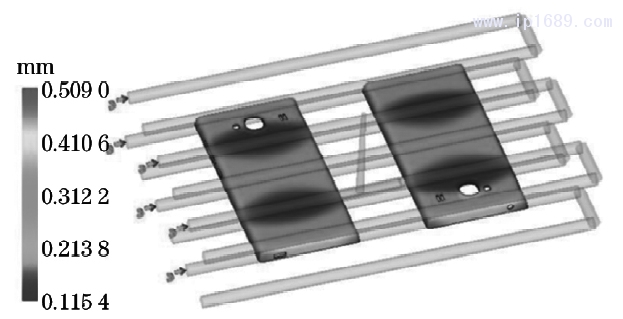

最佳工藝參數(shù)組合 A3B1C2D1未出現(xiàn)在正交表中����,為驗(yàn)證其可靠性,在 MoldFlow 軟件中再次運(yùn)行該注塑模擬����。由圖3可以看出���,最佳工藝參數(shù)下翹曲變形主要出現(xiàn)在手機(jī)后蓋四角處���,且耳機(jī)插孔旁的翹曲變形量最大���,為0.5090 MM,小 于 表2中 的所有數(shù)據(jù)���。同時(shí)���,對(duì)制件結(jié)構(gòu)進(jìn)行分析后,發(fā)現(xiàn)此處也是塑料熔體流動(dòng)最為復(fù)雜的區(qū)域����,且位于注塑模具的拐角部位,散熱條件較差����,極易發(fā)生翹曲變形。

綜上���,模擬得到此薄壁制件的最佳工藝參數(shù)為:注射時(shí)間0.40s���,熔體溫度280 ℃���,模具溫度72 ℃,保壓壓力60MPa����。

3試驗(yàn)驗(yàn)證

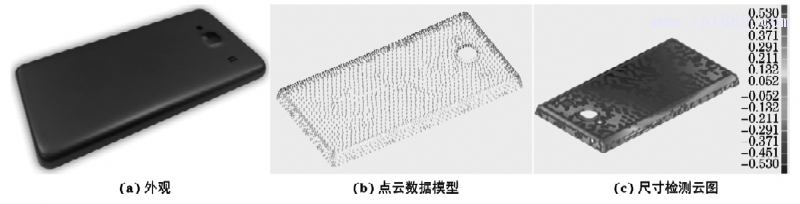

采用上述優(yōu)化的工藝參數(shù)對(duì)薄壁制件進(jìn)行生產(chǎn)試制,得到的手機(jī)后蓋的外觀如圖4(a)所示����。采用daisyPH10T 型柔性三維激光掃描儀對(duì)試制產(chǎn)品進(jìn)行點(diǎn)云掃描,獲 得 點(diǎn) 云 數(shù) 據(jù) 模 型���,如 圖 4(B)所 示����。將點(diǎn)云數(shù)據(jù)模型及原始三維模型導(dǎo)入 GEoMagiC軟件中���,以點(diǎn)云數(shù)據(jù)為測試模型����,原始三維模型為參考模型,在 GEoMagiCQualiFy中將測試模型與參考模型進(jìn)行比較���,得 到 如 圖4(C)所 示 的 尺 寸 檢 測 云 圖����。由圖4(C)可以看出���,翹曲變形主要出現(xiàn)在手機(jī)后蓋四角處,耳機(jī)插孔旁的翹曲變形量最大���,為0.530MM����,與有限元模擬結(jié)果基本吻合����。

4 結(jié) 論

(1)應(yīng)用正交法模擬得到影響手機(jī)后蓋薄壁制件翹曲變形的工藝參數(shù)的主次順序?yàn)樽⑸鋾r(shí)間、熔體溫度���、模具溫度����、保壓壓力;隨著注射時(shí)間的延長和熔體溫度的降低���,最大翹曲變形量降低���;隨著模具溫度的升高,最大翹曲變形量先降低后增大����;隨著保壓壓力的增大,最大翹曲變形量先增大后降低����。

(2)模擬得到手機(jī)后蓋薄壁制件的最佳注塑工藝參數(shù)為注射時(shí)間0.40s,熔體溫度280 ℃���,模具溫度72℃����,保壓壓力60MPa���,此時(shí)制件的最大翹曲變形量最小����,為0.5090 MM,翹 曲 變 形 主 要 出 現(xiàn) 在 手機(jī)后蓋四角處���,耳機(jī)插孔旁的翹曲變形量最大���;在優(yōu)化工 藝 參 數(shù) 下 試 制 產(chǎn) 品 的 最 大 翹 曲 變 形 量 為0.530MM,且翹曲變形位置與有限元模擬結(jié)果一致����,這驗(yàn)證了有限元模擬的可靠性。

參考文獻(xiàn):

[1] SIN LT,RAHMAN W A W A,RAHMAT A R,et al. Computer aided injection moulding proces analysis of polyvinyl alcohol-starch gren biodegradable polymer compound[J].Journal of Manufacturing Proces,2012,14 (1):8-19.

[2] 蔡厚道,陳云.LCD外殼注塑成型缺陷 CAE分析與工藝優(yōu)化 [J].塑 料 科 技 ,2017,45(4):84-88.

[3] 肖 國 華 ,董 彥 ,張 適 ,等 .Ipad 平 板 電 腦 面 殼 成 型 CAE 優(yōu) 化 分 析 [J ] . 塑 料 工 業(yè) , 2 0 1 3 , 4 1 (8 ) : 6 6 -7 1 .

[4] 孟兵,徐靜,蘇艷紅,等.角落效應(yīng)對(duì)塑料件翹曲變形的影響 [J].工 程 塑 料 應(yīng) 用 ,2015,43(7):67-69.

[5] 趙 龍 志 ,陳 炳 輝 ,楊 敏 ,等 .Moldflow 在 注 射 成 型 翹 曲 優(yōu) 化 中 的 應(yīng) 用 [J].中 國 塑 料 ,2010,24(5):78-80.

[6] 江舜成,文勁松,謝海玲,等.基于 MoldFIow MPI軟件的注 射 階 段 能 耗 研 究 [J].中 國 塑 料 ,2015,29(4):70-74.

[7] 王樹勛.基于 Moldflow的薄板塑件翹曲成因與改善措施[J]. 模 具 工 業(yè) ,2010,36(6):10-13.

[8] KITAYAMA S,YAMAZAKI Y,TAKANO M.Numerical and experimental investigation of proces parameters optimization in plastic injection molding using multi-criteria decision making [J].Simulation Modeling Practice and Theory,2018,85:95-105.

[9] KOVACS J G,SIKLO B.Investigation of cooling efect at corners in injection molding[J].International Communications in Heat and Mas Transfer,2011,38:1330-1334.

[10] AZAMAN M D,SAPUAN S M,SULAIMAN S.Shrinkages and warpage in the procesability of wood-filed polypropylene composite thin-waled parts formed by injection molding[J]. Materials & Design,2013,52:1018-1026.

[11] SINGH G,PRADHAN M K,VERMA A.Multi response optimization of injection moulding proces parameters to reduce cycle time and warpage [J]. Materials Today: Procedings,2018,5:8398-8405.

[12] OKTEM H,ERZURUMLU,UZMAN T I.Application of Taguchi optimization technique in determining plastic injection molding proces parameters for a thin-shel part[J]. Materials & Design,2007,28(34):1271-1278.

[13] CHAKRAVORTY S. PVT testing of polymers under industrial proces sing conditions[J].Polymer Testing,2002, 1(3):313-317

[14] SIN LT,RAHMAT A R,RAHMAN W A W A,et al. Rheology and thermal transition state of polyvinyl alcohol- casava starch blends[J].Carbohydrate Polymers,2010,81 (3):737-739.

[15] 丁永峰,胡仕杰.基于正交試驗(yàn)的瓶蓋注塑成型數(shù)值模擬及 工 藝 優(yōu) 化 [J].塑 料 科 技 ,2018,46(7):91-94.

[16] 王 建 ,楊 衛(wèi) 民 ,謝 鵬 程 ,等 .聚 合 物 PVT 關(guān) 系 在 線 測 試 技 術(shù) [J].塑 料 工 業(yè) ,2008,36(10):28-30.

[17] 徐 戊 矯 ,丁 永 峰 ,鄒 明 平 ,等 .大 型 厚 壁 封 頭 熱 鍛 成 形 中 降 低 成 型 載 荷 的 策 略 [J].熱 加 工 工 藝 ,2011,40(7):76-78.

[18] 丁 永 峰 .基 于 CAD/CAE 的 止 鼾 舌 套 注 塑 模 設(shè) 計(jì) [J].塑 料 科 技 ,2018,46(10):100-103.

[19] 王冠,王旭林,寇琳媛,等.基于多因子交互作用的 PP/ EPDM 復(fù) 合 材 料 注 射 成 型 工 藝 優(yōu) 化 [J].機(jī) 械 工 程 材 料 , 2018,42(3):87-94.

[20] OLIAEI E,HIDARI B S,DAVACHI S M,et al.Warpage and shrinkage optimization of injection-molded plastic spoon parts for biodegradable polymers using Taguchi,ANOVA and artificial neural network methods[J].Journal of Materials Science & Technology,2016,32(8):710-720.

[21] BIRAT K C,FARUK O,AGNELLI A M ,et al.Sisal-glas s fiber hybrid biocomposite:Optimization of injection molding parameters using Taguchi method for reducing shrinkage[J]. Composites Part A: Applied Science and Manufacturing, 2016,83(1):152-159.

[22] CHEN C P,CHUANG M T,HSIAO Y H,et al.Simulation and experimental study in determining injection molding proces parameters for thin-shel plastic parts via design of experiments analysis[J].Expert Systems with Applications, 2009,36(7):10752-10759.