幾乎每一個從事陶瓷類物料擠出的用戶都關(guān)心因擠出機極端的摩擦磨損和腐蝕磨損而導(dǎo)致螺桿的快速失效,擠出機核心部件使用壽命短的問題�,上海原元康集團公司(以下簡稱“原元康”)就陶瓷擠出機螺桿制造材料的選擇做了大量研究。

螺桿表面強化的手段有哪些�?

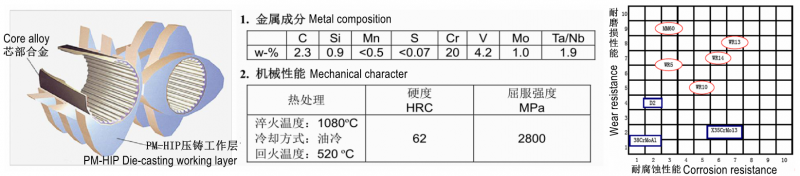

螺桿表面強化的手段有多種,包括螺桿工作表面采用合金保護層的雙金屬螺桿、整個螺紋元件采用硬質(zhì)合金材料制造的螺桿等�。德國著名陶瓷擠出機生產(chǎn)廠ETC公司,他們的陶瓷擠出機螺桿制造材料按成本配置從低至高的排序�,分別有1.4112馬氏體不銹鋼淬火型、粉末冶金高溫等靜壓PM-HIP鑄造型以及全鎢鋼硬質(zhì)合金型等�。

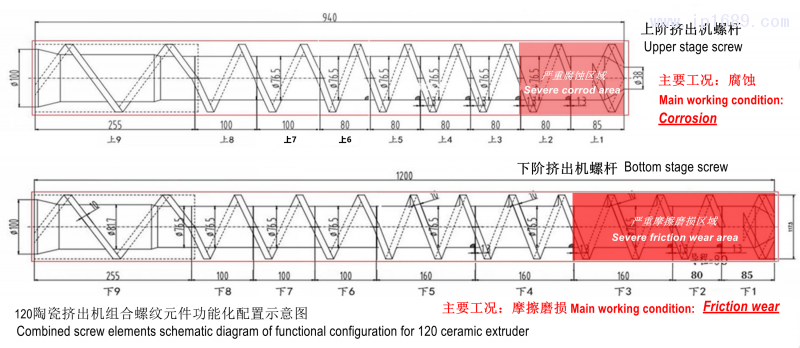

另外,排氣在陶瓷物料的擠出過程中也十分重要�,一般需要采用中間排氣的雙階擠出機形式,物料從上階擠出機擠出后經(jīng)過真空排氣再進入到下階擠出機�。在物料運行的過程中物料作用在擠出機螺桿上的磨損和腐蝕在不同的位置是有差異的,因此組合式的螺紋元件在不同位置上的磨損失效也是不同的�。針對這個差異,性價比最好的方法是針對螺桿不同位置而功能化配置不同制造材料的螺紋元件�,詳見下面的圖示:

在螺桿表面增加陶瓷涂層的工藝可以提高螺桿的使用壽命?

有用戶提出是不是可以在螺桿表面增加陶瓷涂層的工藝方法來提高螺桿的使用壽命�,例如增加氧化鋁涂層(Alumina Coating)螺桿,作為從事擠出機行業(yè)三十年以上�、尤其是專業(yè)于擠出機核心部件制造材料研發(fā)的公司,原元康并不建議采用這個涂層的方法�,理由是:

A、理論上無論是氧化鋁涂層�,納米級氧化鋁涂層,還是氧化鋁-氧化鈦涂層�,甚至是碳化物涂層等,都屬于陶瓷類“涂層”�,涂層的成型工藝方法有氣相沉積和液相沉積二種�。致命的問題是無論采用哪一種沉積工藝方法�,涂層的厚度都是非常有限。一般氣相沉積的涂層厚度僅僅0.006mm�,而液相沉積的涂層厚度雖然可以達到0.02mm但是也真的是非常薄。試想陶瓷擠出機的物料整個就是氧化鋁(雖然有少量有機物粘接劑)�,大量氧化鋁物料在剪切摩擦螺桿表面僅僅厚度即便為0.02mm的涂層�,這個涂層能夠經(jīng)得起這個摩擦磨損嗎?可以下結(jié)論的是�,無論螺桿采用哪一種涂層強化,在陶瓷擠出機的特殊工況條件下的使用壽命一定都是非常有限的�。

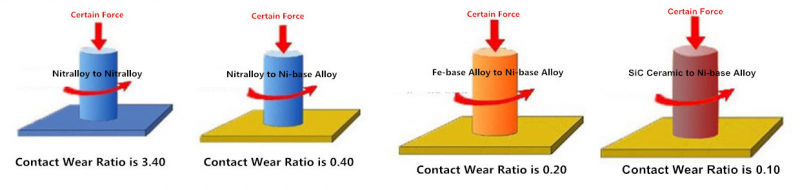

B、所有擠出機在工作狀態(tài)下都存在二大類磨損�,一類是上面提到的螺桿的螺棱在推動物料作正向位移時螺桿剪切物料的“剪切磨損”,另一類是由于螺桿懸臂安裝在機筒內(nèi)�,螺桿螺棱表面與機筒內(nèi)壁之間存在的“接觸磨損”,也稱之為金屬材料之間的“匹配磨損”�。理論上同種金屬材料之間的匹配磨損系數(shù)最大,也就是最容易互相被“摩擦掉”�。在運行氧化鋁物料的陶瓷擠出機上,如果一定要選擇涂層加強�,也絕對不可以選擇氧化鋁涂層,最佳選擇只能是碳化鎢涂層�。

可以從以下四種金屬之間材料的匹配磨損系數(shù),可以看到差異之大:

原元康的優(yōu)勢�?

陶瓷擠出機的螺桿制造成本�,在擠出機報價中所占比例非常高�。如果螺紋元件全部采用鎢鋼型硬質(zhì)合金材料制造,計算的螺桿制造成本幾乎將占到擠出機報價的40%以上�。基于成本的考慮�,世界上幾乎所有著名擠出機制造公司在面對擠出機極端磨損工況條件下,一般都采用螺紋元件組合的“功能化配置”方法�,例如德國W&P公司、德國ETC公司等�,原元康也沿用了這個方法。

原元康在陶瓷擠出機螺桿組合的功能化配置方面�,一般上階擠出機的螺紋元件全部采用1.4112馬氏體不銹鋼制造,而下階擠出機除了在靠近承受大背壓�、摩擦磨損十分尖銳的機頭段,編號1�、編號2和編號3(見上面的螺紋元件配置圖)采用PM-HIP成型的WR14粉末鋼以外,其它元件基本也都采用1.4112馬氏體不銹鋼制造�。

WR14材料是一種從歐洲進口的高鉻高釩含量、具有高耐磨損耐腐蝕性能的粉末合金工具鋼�。由于金屬成分中均勻分布的大量堅硬的碳化物的存在,同時材料在高溫高壓下成型而取得的極高的致密性�,因此WR14鋼材具有出色的耐磨損性能和良好的韌性,又由于合金成分中含有大量的鉻元素而使得WR14同時具有優(yōu)良的抗腐蝕性能�。WR14粉末鋼的形態(tài)、元素成份�、機械性能及其抗磨損抗腐蝕特性見下表:

原元康有針對性的采用上述不同制造材料螺紋元件的功能化配置方法�,可以得到十分理想的陶瓷擠出機的性價比�。與同行相比,以其較高的耐磨損性能和較高的性價比�, 滿足用戶對擠出機的更高使用壽命的追求,贏得了業(yè)界廣泛的贊譽�。