在包裝容器生產領域�,制造商們對產品質量、效率的要求不斷提升����,如今他們需要的是高效�、經濟的整體解決方案��,不僅可以降低成本�����,還能實現高品質裝飾效果����,在市場競爭中贏得優(yōu)勢�。玻璃膠筒作為包裝容器的一種�,其加工生產也正朝著這個方向發(fā)展。

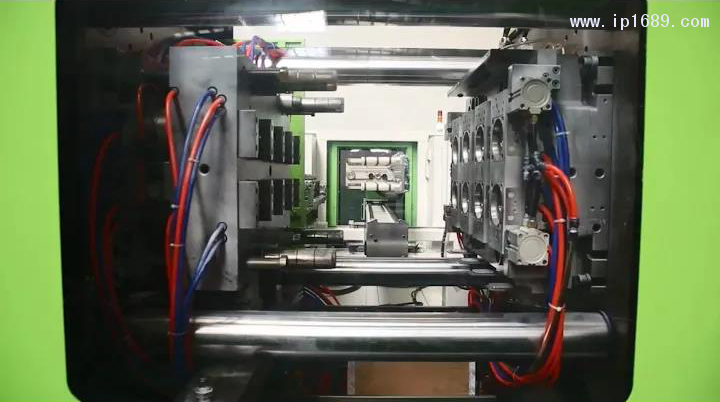

最近的案例來自海外某客戶�,他的目標是高質量產品和高成本效益相結合�����。對此�,伊之密量身定制整體解決方案——以PAC350高速注塑機和一出八腔熱流道模具為基礎�,集成IML自動化貼標系統(tǒng)、周邊輔助設備�����,實現了周期20秒的玻璃膠筒自動化生產。

采用流動性較低的HDPE原料��、高度達225mm的深腔玻璃膠筒�����,在成型上并不容易�。伊之密根據產品規(guī)格特性和模內貼標的工藝要求,在PAC350高速注塑機搭載高混煉螺桿�,滿足每腔48g、一出八腔的大膠量需求�。

另外,由于玻璃膠筒是需要通過活塞的推動��,將硅膠液體從前端打出��,所以對同心度�、垂直度要求非常高,否則會導致活塞推不動或者出現漏膠等質量問題�。伊之密在模具設計中采用單腔獨立設計、滑塊設計和針閥式熱流道系統(tǒng)��,保證產品高質量��、高效的生產。

為達到高品質的外觀效果�,伊之密配置高精度貼標機械手,精準取出標紙�、送標、穩(wěn)定放置模腔內�����,產品成型后開模自由跌落底部輸送帶��,不需要取件機械手��。

高速注塑機�����、模具與貼標系統(tǒng)的高效配合下��,伊之密為客戶提供的一出八IML玻璃膠筒整體解決方案�,達到了客戶高效生產�、提高品質、降低成本的需求�。

案例制品:玻璃膠筒

材料:HDPE

尺寸:φ47×225mm

重量:48g×8

成型腔數:一出八

成型周期:20s