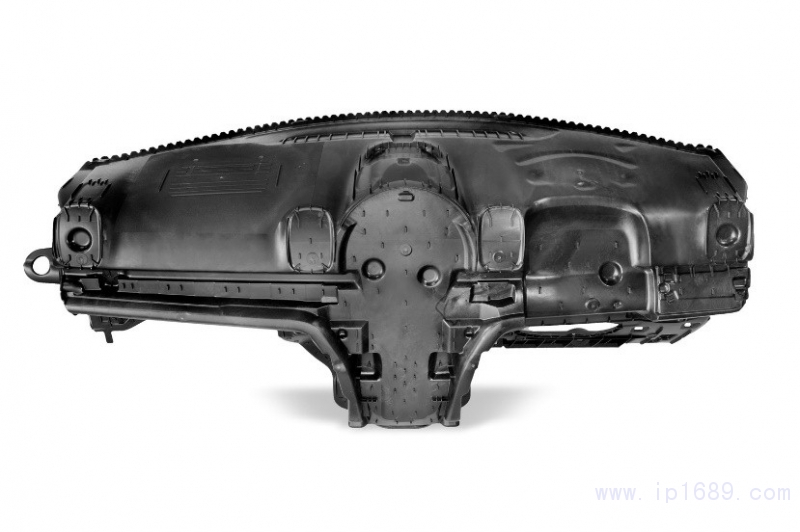

在由美國塑料工程師協(xié)會(SPE)主辦的第47屆汽車創(chuàng)新獎評選中����,寶馬2017 MINI Countryman車型的儀表板骨架摘得本年度車身內飾類別創(chuàng)新大獎����。

憑借SABIC的輕質材料與創(chuàng)新工藝,該產(chǎn)品較同類硬質塑料部件的重量減輕約15%。

該注塑件采用SABIC的高流動長玻纖增??強聚丙烯(LGFPP)濃縮材料(STAMAX™樹脂)和專用的發(fā)泡母粒通過帶有CORE-BACK技術的結構發(fā)泡工藝制成����。

這種方法先將材料注射并充滿整個模具����,接著模具在型芯側打開一定的空間并完成材料的發(fā)泡����。使用CORE-BACK技術的發(fā)泡件可將壁厚從1.9mm增加到4mm,從而在不增加重量的前提下實現(xiàn)所需的強度和剛度����。這種使用STAMAX樹脂的發(fā)泡解決方案在加工過程中需要的材料也更少����,并能顯著縮短生產(chǎn)周期。

該項目的一級供應商是國際汽車零部件(IAC)集團����,而模具制造商為Siebenwurst����。

SABIC汽車業(yè)務全球負責人Scott Fallon表示:“祝賀寶馬集團和所有該項目的參與者����。 寶馬獲得這一殊榮可謂實至名歸,因為這種發(fā)泡技術的研發(fā)實為不易����,模具設計和工藝優(yōu)化需要參與各方的專業(yè)技能����、知識和持續(xù)努力才能達到最佳的結果。我們對能夠參與這一創(chuàng)新項目����,憑借我們的專業(yè)經(jīng)驗幫助寶馬成功開發(fā)并驗證這一輕量化解決方案倍感自豪����。”

SABIC做了大量的CAE翹曲分析����,以預測零件的翹曲情況。 這一開發(fā)早期階段的評估,為零件和模具的設計提供了極具價值的數(shù)據(jù)支持����,從而使得模具一次性開發(fā)成功。

Fallon解釋道:“對硬質塑料件來說借助計算機模擬分析已經(jīng)是一種成熟的標準方法����,但在專門針對發(fā)泡塑料的仿真工具的開發(fā)方面����,整個行業(yè)仍處于起步階段。 這個項目證明了我們已經(jīng)能夠將數(shù)據(jù)分析預測能力應用于實踐中����。未來我們將繼續(xù)開發(fā)新的材料配方����,并不斷提高對發(fā)泡部件性能的預測能力。”

美國塑料工程師協(xié)會的汽車創(chuàng)新獎是全球汽車和塑料行業(yè)中歷史最悠久����、規(guī)模最大的評選����。